twin

Virtuelle Inbetriebnahme • Simulation • Optimierung

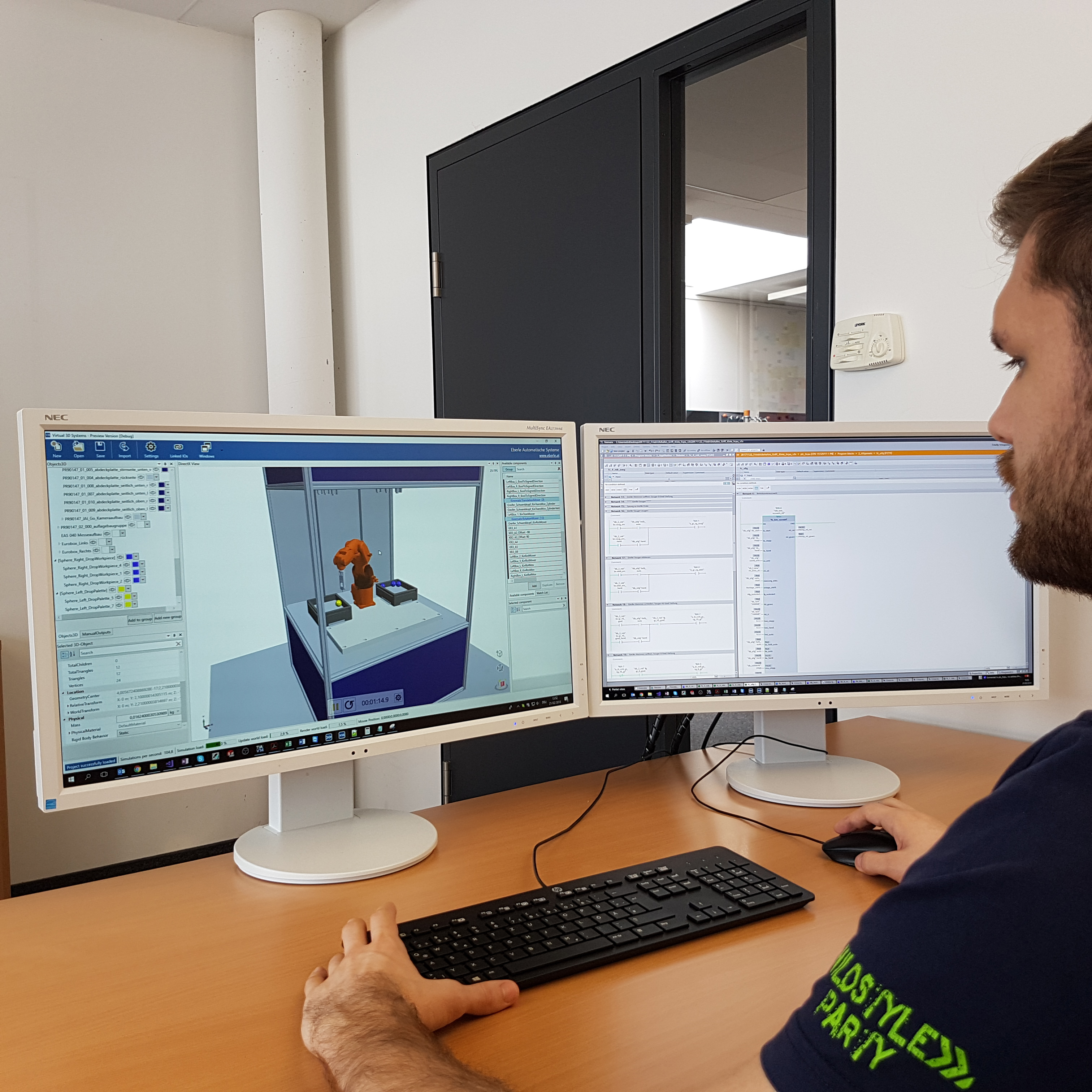

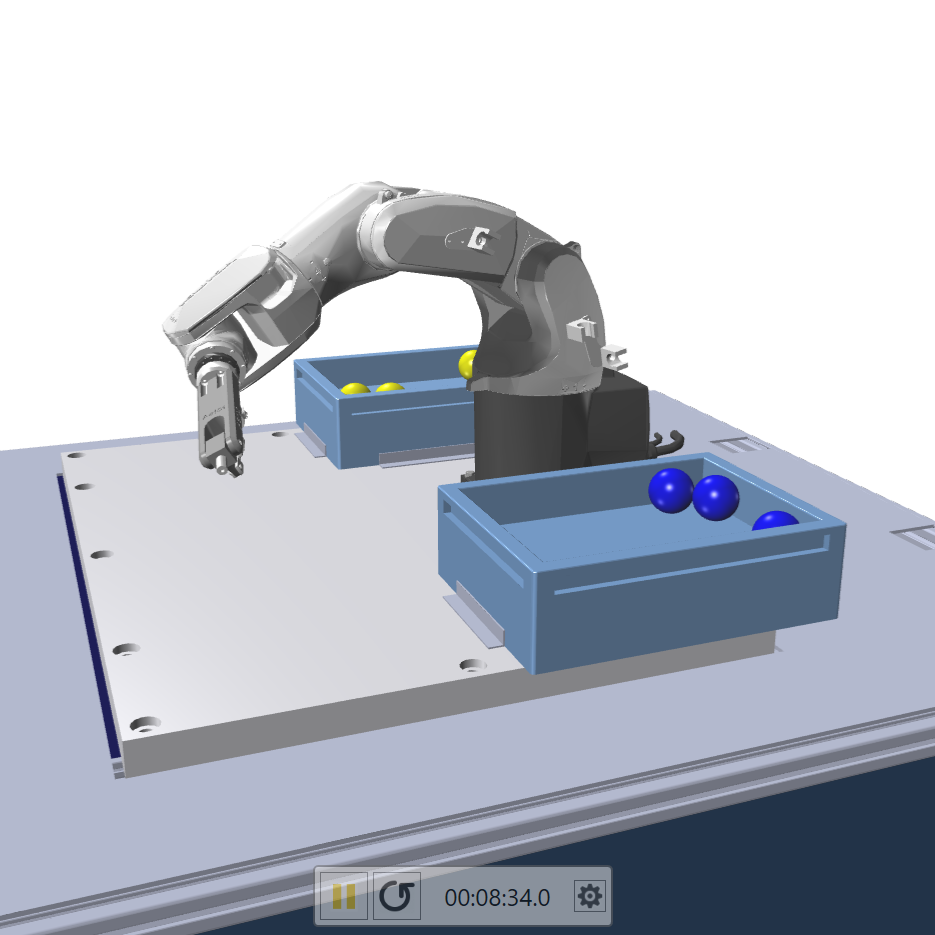

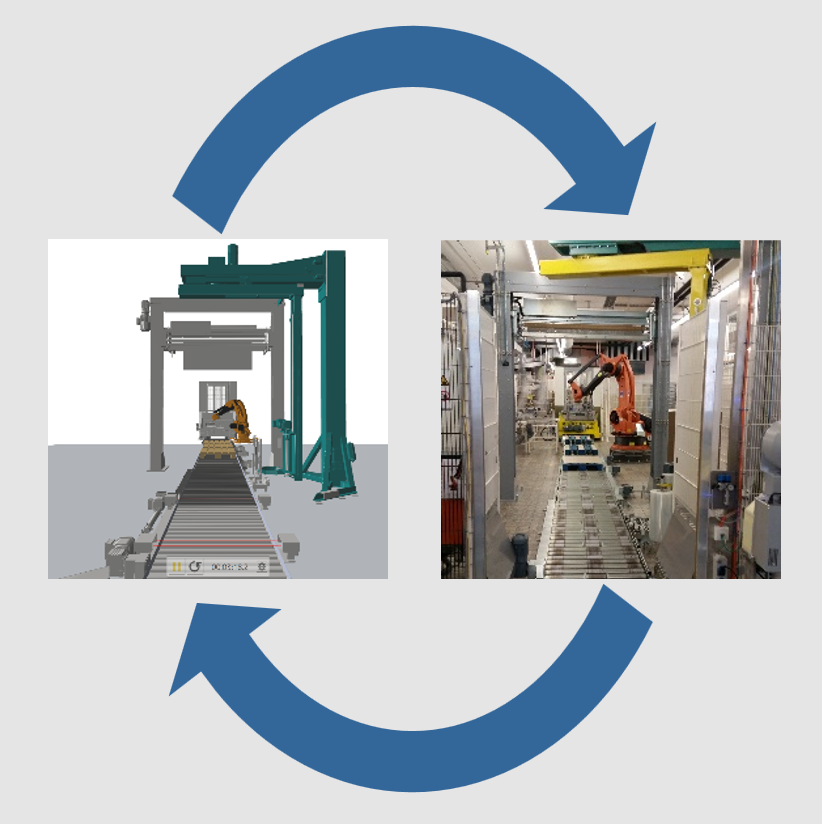

Mit der Simulationssoftware twin erreicht die Entwicklung von Sondermaschinen eine neue Dimension. In einer virtuellen, animierten 3D-Umgebung wird mit realen Parametern entwickelt, getestet und in Betrieb genommen.

Entwicklungen mit twin sind effizient, digital und recyclebar. twin steigert den Nutzen von Anlagen und minimiert den Zeitaufwand in der Entwicklung. Mit twin werden digitale Zwillinge im Handumdrehen real!

Die Simulationssoftware twin ist online! Mehr Infos zum Produkt sowie zu den Themen virtuelle Inbetriebname, Simulation und modellbasierte SPS-Programmierung finden Sie auf www.digifai.com.

twin

Intuitiv entwickeln in einer neuen Dimension

twin erschließt neue Horizonte bei der Entwicklung von Ablaufsteuerungen für den Maschinenbau.

Bereits in der Designphase werden Aktoren und Sensoren mit realen Daten abgebildet. SPS-Programme werden am Modell entwickelt und fortlaufend getestet. Kollisionspunkte von Maschinenkomponenten und Werkstücken werden sofort sichtbar und fließen in den Entwicklungsprozess ein. Später ist twin Kern des realen Human Machine Interface. Anhand der integrierten 3D-Animation wird das HMI vollumfänglich getestet.

Fehlerquellen werden im Vorfeld lokalisiert und ausgeschlossen. Die Testphase ist somit fester Bestandteil der Entwicklung und sichert die Ergebnisse ab.

twin ist die neue Dimension in der Entwicklung von Maschinensteuerungen!

Übergreifende und realitätsgetreue Animation

twin ermöglicht eine vollumfängliche und bereichsübergreifende Animation in Echtzeit. Der komplette Ablauf mit den unterschiedlichen Taktzeiten von Maschinen und Logistikeinrichtungen wird in der Animation dargestellt. Dieser Detaillierungsgrad gibt einen realistischen Blick auf die zukünftige Automatisierungslösung und bringt Aufschluss über die Performanz der geplanten Investition.

Die virtuelle Entwicklung ermöglicht es, Aktoren und Sensoren zu testen. In der Animation werden unabhängig vom Maschinenbau neue Programmfunktionen fortlaufend implementiert und getestet. Das ermöglicht ein prozessoptimiertes Design der Steuerung.

Alle profitieren von der virtuellen Inbetriebnahme

Mit der Simulationssoftware twin entwickelte Maschinen sind schneller am Start. Die Phase der Programmierung und Inbetriebnahme verschiebt sich vom Ende der Entwicklung an deren Anfang. twin steigert die Wettbewerbsfähigkeit in der ganzen Wertschöpfungskette.

Die virtuelle Inbetriebnahme bringt Unabhängigkeit von der Hardwareinstallation. Der Maschinenbau kann bereits während der Fertigung die Abläufe testen und notwendige Änderungen berücksichtigen.

Die Einschulung für Nutzer und Bedienpersonal beginnt bereits am animierten Modell. Die Inbetriebsetzung selbst verringert sich auf ein Minimum.

Die Aufwendungen für die Inbetriebnahme, Reisekosten und Arbeitszeit werden deutlich herabgesetzt. Im Schnitt verkürzt twin den gesamten Entwicklungsprozess um 30% gegenüber konventionellen Verfahren.

Die Software kommt bereits getestet auf die Anlage und fungiert nun als Qualitätskontrolle für die Hardwareausführung.

Umbauphasen vor Ort werden erheblich verkürzt und die damit verbundenen Störungen im laufenden Betrieb reduziert.

Zusatznutzen ohne Aufwand

Das vollanimierte 3D-Modell wird an der realen Maschine als HMI verwendet. In geordneten Strukturen erfolgt eine komplette Integration in die Leitebene.

Im laufenden Betrieb bringt twin weitere Vorteile: Die Wartung wird durch die Kombination von 3D-Modell und realer Maschine wesentlich vereinfacht. Anhand der Rückkopplung von Maschinendaten an das Modell werden Prognosen erstellt. Im Fehlerfall erfolgt die Analyse bereits am digitalen Zwilling und der Servicetechniker kann gezielte Instandsetzungsarbeiten durchführen. Das garantiert eine hohe Ausfallsicherheit und einen stabilen Betrieb von Maschinen und Anlagen.

Bei Produktadaptierungen werden Änderungen an der Parametrierung zunächst am 3D-Modell vorgenommen und getestet. Auf Knopfdruck wird dann die Maschine im laufenden Betrieb umgestellt. Dies wiederum ist eine der Grundvoraussetzung für die Smart Factory-Konzepte von Industrie 4.0.

Digital recyceln

Die vollumfängliche Abbildung einer Maschine in twin mit dem realen Programm und echten Parametern ermöglicht die Weiterentwicklung in der virtuellen Welt. Für neu zu konzipierende Anlagen können die Module bestehender Maschinen übernommen werden.

Mit der Plattformtechnologie von twin lassen sich Maschinen und Anlagen virtuell reproduzieren. Der digitale Zwilling ist die Basis für zukünftige Maschinengenerationen. Damit haben twin-basierte Entwicklungen nachhaltig einen Startvorteil.

twin bildet die ideale Umgebung, um Updates im Vorfeld zu testen. Somit entfallen teure Stillstandszeiten und mögliche Schäden.

Das recyceln von bestehenden Anlagen und Maschinen erhöht deren Nutzungsdauer. Investitionen werden mit twin ökonomischer.