Start

-

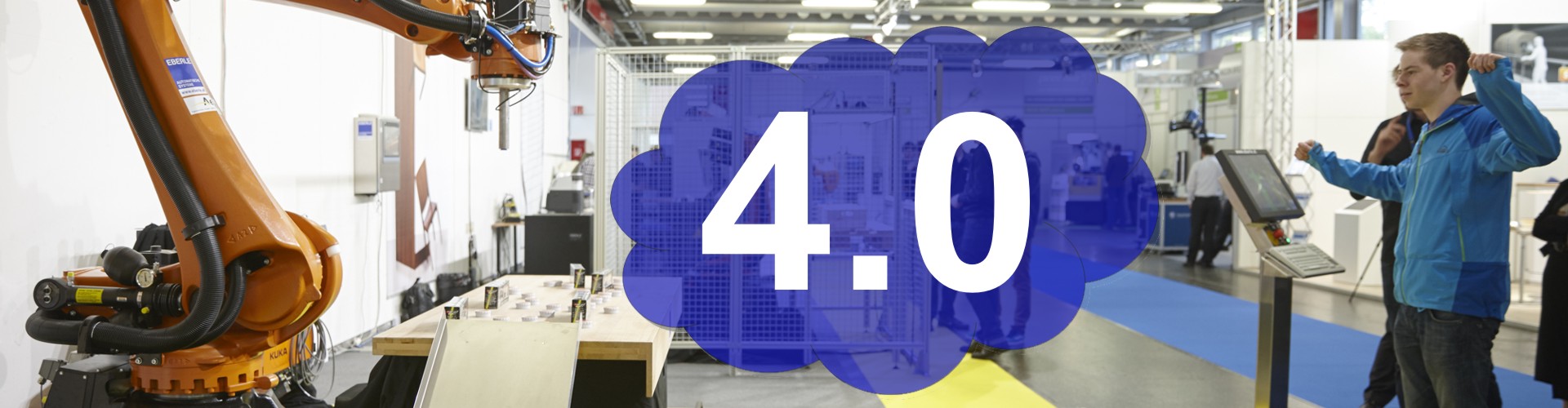

Automatisierung ist unsere Welt

-

Wir liefern Lösungen für Industrie 4.0

-

mit klarem Fokus und Präzision

-

mit einem motivierten Team

-

als treibende Kraft in Projekten

-

mit standardisierten Modulen

Wir sind Ihr Partner für die anspruchsvolle Automatisierungstechnik

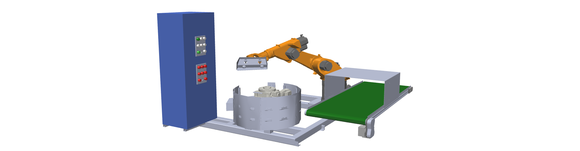

Roboterautomation

Mensch Roboter Kollaboration • Palettieranlagen • Maschinenverkettung • Griff in die Kiste • Transportroboter

Maschinenbau

Sondermaschinen • Anlagenbau • Anlagentuning • Dosiertechnik • Retrofit • 4D Planung

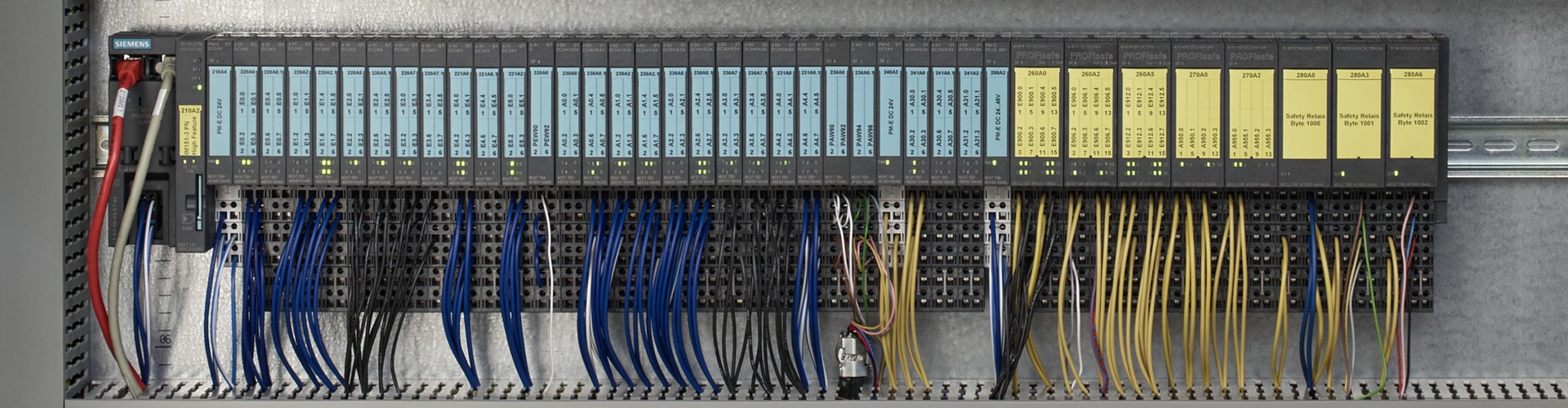

SPS Systemtechnik

Elektroplanung • SPS Software • Safety Software • Servoantriebe • Verteiler- und Schaltanlagenbau • Inbetriebnahme

Industrielle Bildverarbeitung

Qualitätskontrolle • Objekterkennung • Objektvermessung • Oberflächeninspektion • Augmented Reality

Prozess Monitoring — SCADA

Monitoring • Big-Data • Remote Lösungen • 3D Visualisierung • HMI

IT Lösungen

Industrie 4.0 • Software • Hardware • Leitsysteme • Cloud Lösungen • Virtuelle Inbetriebnahme